Home/Application/Consumer Electronics/Automotive New Energy/EADS/Biomedical/High Precision Engineering/Military Industry Field

业务概述

设备、粉末及工艺一站式解决方案

面向大型化、一体化、复杂化等汽车产品特点及轻量化、低成本、快速研制的迫切需求,为用户提供包含设备、材料及工艺的一站式金属增材制造解决方案。

技术优势

个性设计

高精度100%设计还原,完全满足个性化定制要求

轻量化

拓扑优化设计,精简部件结构,降低产品重量

多尺寸

满足部件制造从毫米~米的多尺寸成形需求

高性能

满足任意缺失或损坏零件的快速成形和修复

周期短

大幅度缩减工艺、流程及供应链,制造周期较短

成本低

材料利用率高,基本净成形;制造效率高,成本低

应用案例

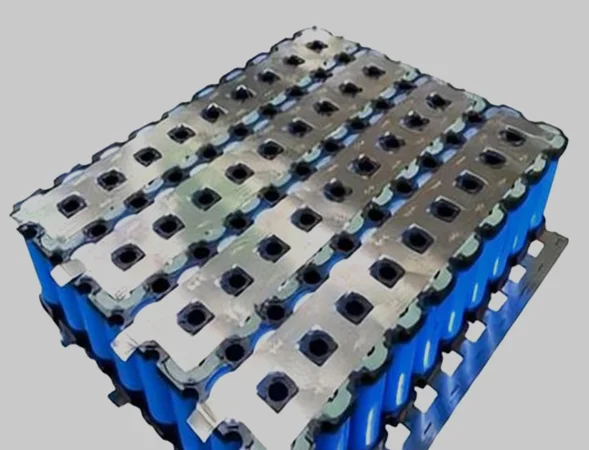

圆柱电池中的汇流排、汇流片

针对电动车圆柱电池的PACK,与传统的汇流片(在铜基体上需转焊镍片)相比,复合金属型汇流片具有下列显著优势。

圆柱电池汇流排

1、采用高导电散热的铜与易点焊金属不锈钢、以及耐腐蚀金属镍,材质之间为一体化设计结构,无接触电阻因而减重明显, 同时兼备高导电、高散热及易点焊接特性;

2、相比同等导电性的传统金属镍材质,可以采用更薄的DN复合材质就可以满足导电要求,不仅实现了材料减重,而且整体用镍量下降了约90%。

2、相比同等导电性的传统金属镍材质,可以采用更薄的DN复合材质就可以满足导电要求,不仅实现了材料减重,而且整体用镍量下降了约90%。

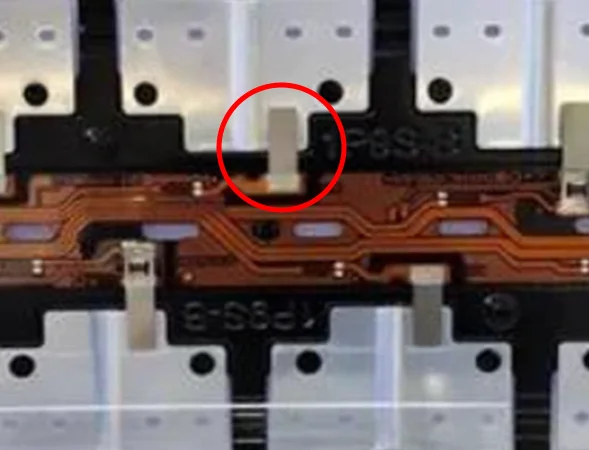

CCS铜铝巴与线束连接片

CCS集成母排中,大量用到纯镍片和铜(铝)排进行导电连接,DN复合金属片进行替代,具有下列显著优势。

CCS集成母排中的镍片(红圈内)

1、更高的导电性和散热能力(提高10%以上);

2、与纯镍等同的焊接、耐蚀特性;

3、成本具有竞争力。

2、与纯镍等同的焊接、耐蚀特性;

3、成本具有竞争力。

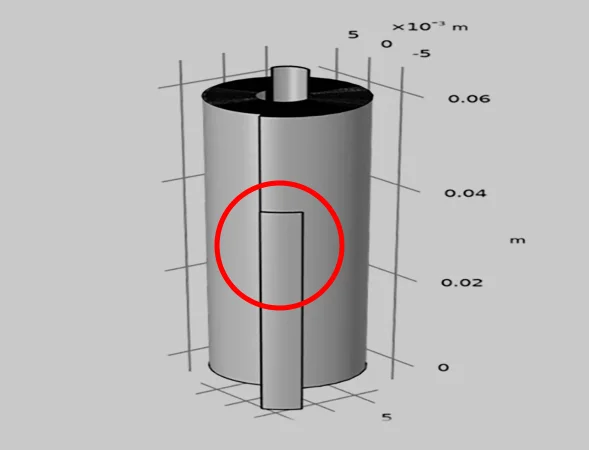

动力电池负极极耳

DN五层复合型负极极耳与传统内极耳材料—纯镍、铜镀镍相比,有下列显著优势。

软包电池负极极耳(红圈内)

1、其材料本身的导电性为镍的2.5倍,可使电池整体内阻下降5~8mΩ;

2、优异的散热特性,显著降低温升,从而大大提高锂电的安全性;

3、更佳的柔韧性,良好的综合焊接特性(点焊、超声焊);

4、更高的性价比,同等的导电性情况下较低的材料成本。

2、优异的散热特性,显著降低温升,从而大大提高锂电的安全性;

3、更佳的柔韧性,良好的综合焊接特性(点焊、超声焊);

4、更高的性价比,同等的导电性情况下较低的材料成本。

动力电池串并联导电连接片

铜铝侧复导电连接方式相比较传统电池单元极柱连接方式,有下列显著优势。

方形电池串并联导电连接片

1、与传统铝转镍及铝转铜等焊接后材质相比,有明显的技术优势,不仅节省转焊工序,并更好实现铜铝异质金属连接;

2、铝与铜之间接触电阻更小,可显著提高电池的导电率,极大减少电位差腐蚀。

2、铝与铜之间接触电阻更小,可显著提高电池的导电率,极大减少电位差腐蚀。

Continuously creating value for customers with advanced materials and manufacturing technology

Contact us